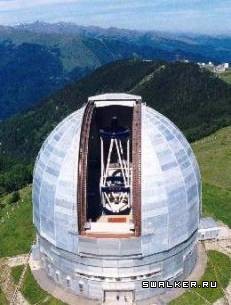

Самый большой телескоп в Евразии

Создание Большого Азимутального Телескопа БТА

25 марта 1960 г. Совет Министров СССР было принято постановление о создании телескопа-рефлектора,

имеющего главное зеркало диаметром 6 м.

Основные работы по созданию комплекса телескопа были поручены Ленинградскому оптико-механическому

объединению, Лыткаринскому заводу оптического стекла, Государственному оптическому институту им.

С.Н.Вавилова, Горьковскому машиностроительному заводу, Кировскому заводу, а также ряду предприятий

других министерств.

Проектирование башни телескопа осуществлялось Ленинградским отделением ГИПРОНИИ АН СССР.

Главным конструктором телескопа был назначен д-р тех. наук Б.К.Иоаннисиани (ЛОМО).

Одновременно АН СССР была проведена специальная исследовательская работа по выбору места установки

телескопа. При этом в основном обращалось внимание на астроклимат местности, ее географическое

расположение с учетом возможности транспортировки крупногабаритных деталей и, в том числе, зеркала.

Результатом этих работ явился выбор места рядом с горой Пастухова в районе станицы Зеленчукской

Карачаево-Черкесской автономной области на высоте 2100 м над уровнем моря.

Телескоп установлен в башне высотой 53 м с диаметром купола 45,2 м.

Монтировка

Опорно-поворотная часть монтируется на центральном железобетонном фундаменте в башне и представляет

собой жесткую сварную платформу 6 с вертикальной осью. Верхняя часть платформы выполнена в виде

горизонтального вращающегося круга диаметром 12м, который образует центральную часть пола подпольного

этажа башни. К нижней части платформы крепятся сферическое кольцо 5, выполняющее роль верхнего

радиально-упорного самоустанавливающегося подшипника, и полая вертикальная ось 3 длиной 9м с нижним

радиальным подшипниковым узлом 1 (фото 3), определяющим и фиксирующим положение оси в пространстве.

Подшипниковый узел снабжен поперечными подвижками, необходимыми для вертикализации оси, осуществляемой

относительно центра сферического кольца.

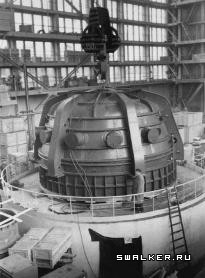

Сферическое кольцо представляет собой стальную отливку диаметром 4600мм. Сферическая опорная

поверхность (R=3300мм) была прошлифована на станке для обработки главного зеркала в период его обкатки.

Покоится сферическое кольцо на шести (трех жестких и трех подпружиненных) опорах жидкостного трения 4.

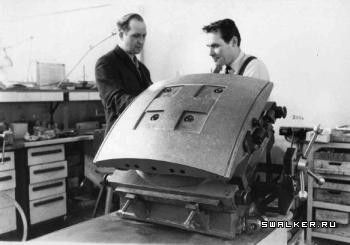

Фото 3. Нижний радиальный подшипниковый узел

Опоры жидкостного трения (гидравлические подушки) - единственный пригодный для данного случая тип

подшипника, решающего проблему необходимой плавности и точности вращения, проблему сверхмалых скоростей

(фото 4). А скорости действительно сверхмалые при массе подвижной части свыше 600 т минимальная скорость

вращения оси порядка одного оборота за 3 месяца, коэффициент трения порядка 7*10-5. Практически данная

масса приводится во вращение от усилия около 15 кг, приложенного на плече 6м. Соприкасающаяся со

сферическим кольцом стальная баббитированная самоустанавливающаяся подушка размерами 750х750мм имеет 4

углубления (паза), в которые под давлением около 70 атм. нагнетается масло, вытекающее наружу сплошной

пленкой толщиной 0,15¸0,18мм. Она разделяет поверхности скольжения (фото 4).

Фото 4. Самоустанавливающаяся масляная подушка оси Z

Трение при перемещении имеет жидкостной характер. Масса как бы плавает на масле. Идеальные условия

работы опоры возникают тогда, когда пленка имеет равную толщину. Это достигается регулировкой

поступления масла во всех четырех пазах подушки.

Между верхним и нижним подшипниками на вертикальной оси установлен блок колес 2 привода вращения (фото

Фото 5. Блок колес привода вращения.

Блок состоит из прецизионного червячного и цилиндрического косозубого колес, которые жестко связаны с

осью. Червячное колесо предназначено для точного слежения телескопа за объектом, а цилиндрическое - для

наведения на объект. Червяк червячного колеса и малая приводная шестерня цилиндрического колеса

кинематически связаны между собой и вращают одновременно, с одинаковой скоростью и в одну и ту же

сторону, вертикальную ось опорно-поворотной части (ОПЧ).

Таким образом, вращение как бы передается одновременно по двум кинематическим ветвям.

На платформе ОПЧ установлены две идентичные стойки 10 восьмиметровой высоты, представляющие собой

сварные коробчатые конструкции, несущие на своих верхних частях элементы горизонтальной оси телескопа. К

одной из стоек с внешней стороны крепятся узлы основного звездного спектрографа. Он занимает все четыре

этажа стойки. На верхних плоскостях стоек установлены (раздельно) рабочие балконы 12, по которым может

ходить оператор, и жесткие несущие кронштейны 11 для установки наблюдательных приборов. На одном из

балконов стационарно установлена головная часть основного звездного спектрографа, а на другом

предусмотрена возможность установки трех спектральных приборов: планетного и эшельного спектрографов и

спектрометра с интерферометром Фабри-Перо. Опорный узел универсален и предусматривает также возможность

установки впоследствии любого нового спектрального прибора либо иного светоприемника. Снаружи стойки

обнесены рифлеными алюминиевыми полосами, образующими обшивку закрытых рабочих помещений. На балконы

стоек с пола подкупольного этажа можно подниматься как с помощью легких одноместных специально

спроектированных и изготовленных лифтов 23, установленных на вращающейся платформе, так и по трапам

внутри стоек. На одной из боковых стенок платформы ОПЧ установлены лебедки лифтов.

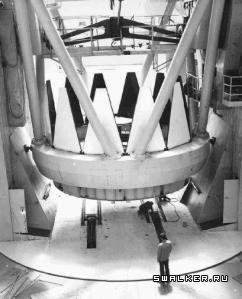

Труба телескопа

Труба телескопа состоит из следующих основных частей:

каркаса (несущей конструкции);

оправы главного зеркала с механизмами разгрузки;

стакана первичного фокуса с кабиной наблюдателя;

плоского диагонального зеркала системы неподвижного фокуса.

Каркас стержневой конструкции выполнен по схеме равных прогибов, обеспечивающей высокую точность

центрировки оптических деталей при относительно малой абсолютной жесткости несущих элементов. Каркас

состоит из нижнего кольца 8, «средника» 22, верхнего кольца 18, нижних 9 и верхних 17 соединительных

трубчатых штанг (стержней) .

Кольца и «средник», выполненные в виде стальных сварных коробчатых конструкций, расчленены для удобства

транспортировки на секции, которые при монтаже соединяются между собой болтами.

Штанги представляют собой бесшовные трубы, механически обработанные как снаружи, так и внутри. К

скошенным торцам труб приварены круглые фланцы. Наружный диаметр штанг 420 мм: длина нижних штанг 6750

мм при толщине стенок 15 мм, длина верхних штанг 13500 мм при толщине стенок 26 мм. Внутри верхних штанг

перемещаются балансировочные грузы.

К внешнему торцу нижнего кольца крепится оправа с главным зеркалом 7. Во внутренних полостях кольца

расположены редукторы крышек главного зеркала.

Внутри верхнего кольца расположены редукторы перемещения, автоматически балансирующие трубу грузов и

устройства для вентиляции кабины наблюдателя. «Средник» состоит из четырех (двух боковых и двух

поперечных) плит. В боковых плитах на уровне центра тяжести трубы предусмотрены сферические отверстия

диаметром 2200 мм. Геометрическая ось вращения трубы проходит через центры этих сферических отверстий,

которые расположены в плоскости осей боковых соединительных штанг трубы.

На верхних плоскостях стоек опорно-поворотной части крепятся консольные балки 18. На внутренних концах

этих балок на поперечине установлены попарно (под углом 600) гидростатические подушки 14 горизонтальной

оси, аналогичные подушкам вертикальной оси, по которым скользят сферические поверхности отверстий

«средника». При такой конструкции горизонтальной оси точность вращения трубы зависит лишь от точности

изготовления сферических отверстий, деформации же «средника» практически не играют роли. Оригинальный

технологический метод обеспечил весьма высокие точности обработки поверхности этих отверстий:

отступления от сферичности не превышаю 0,05мм.

К наружным плоскостям боковых плит «средника» 22 крепятся: с одной стороны - червячная шестерня привода

z (аналогичная приводной шестерне оси А) 21, а с противоположной стороны - кабельный барабан 15,

служащий для подводки электропитания с неподвижной стойки на вращающуюся вокруг горизонтальной оси трубу

телескопа.

Стакан первичного фокуса 19 состоит из неподвижного внешнего цилиндра (диаметром 1800мм) и подвижного

внутреннего цилиндра, перемещающегося вдоль своей оси. Внешний цилиндр с помощью четырех растяжек

подвешен к верхнему кольцу трубы. Внутри подвижного цилиндра на откидывающихся кронштейнах установлены

гиперболическое зеркало диаметром 760мм системы неподвижного фокуса и компоненты афокального корректора

системы первичного фокуса. Попеременный ввод их в рабочее положение осуществляется дистанционно с

центрального пульта управления.

На верхнем фланце подвижного цилиндра установлен поворотный стол, который может вращаться для

компенсации параллактического угла. На поворотном столе могут быть установлены различные светоприемники.

Перемещение подвижного цилиндра (для целей фокусировки) осуществляется синхронным двухвинтовым

механизмом от электропривода, управляемого как с центрального, так и со вспомогательных пультов

управления.

Кабина наблюдателя 20, имеющая цилиндрическую форму, расположена над стаканом первичного фокуса

Наружный диаметр ее 1800 мм, а высота 2260 мм. К нижней части кабины, представляющей собой силовой

пояс, присоединены четыре кронштейна, крепящие кабину с помощью растяжек к внешнему торцу верхнего

кольца трубы.

Фото 6. Кабина наблюдателя.

Внутри «средника» на растяжках, в точке пересечения осей А и Z, установлено диагональное плоское зеркало

системы неподвижного фокуса 16. Зеркало имеет возможность поворота вокруг оси, совпадающей с оптической

осью трубы, на угол 180°. Таким образом, пучок света, отраженный от выпуклого гиперболического зеркала,

может быть направлен сквозь отверстия в боковых плитах «средника» и в консольных балках гидростатических

опор оси Z на любой из двух рабочих балконов системы неподвижного фокуса.

Главное зеркало и его разгрузка

Главное зеркало является основной деталью, определяющей оптические качества телескопа. Помимо преодоления очевидных трудностей, возникающих при создании крупной стеклянной заготовки зеркала, основная конструкторская задача заключалась в необходимости обеспечения высокой стабильности формы отражающей поверхности зеркала, как в процессе его обработки, так и в весьма сложных условиях его эксплуатации в обсерватории.

Известны два основных источника деформации зеркала: деформации вследствие температурных градиентов в зеркале, возникающих под влиянием изменения температуры окружающей среды, и деформации от собственного веса зеркала

По ряду соображений была принята конструкция сплошного, равнотолщинного (в виде мениска) зеркала с наружным диаметром 6050 мм и толщиной 650 мм.

Разгрузка зеркала осуществлена с помощью 60 оригинальных опор рычажного типа, расположенных по четырем окружностям, что позволило существенно уменьшить потери на трение и увеличить чувствительность разгрузки.

Фото 7. Главное зеркало БТА.

Рычажные механизмы разгрузки с пружинными шарнирами, помещенными в глухие отверстия в теле зеркала, обеспечивают отличную разгрузку зеркала с минимальным коэффициентом трения. Зеркало как бы плавает в оправе, и его отражающая поверхность сохраняет свою форму при всех положениях с высокой степенью точности.

Каждый механизм разгрузки совмещает торцевую и радиальную разгрузки. При горизонтальном положении зеркала масса его воспринимается только торцевой разгрузкой, при вертикальном - только радиальной. В промежуточных положениях работают обе группы механизмов, перераспределяя нагрузку в зависимости от косинуса угла Z трубы телескопа.

Для устранения коллимационных ошибок зеркало фиксируется в оправе тремя жесткими опорами, расположенными с его тыльной стороны, и центрирующим штырем, введенным в отверстие в центре зеркала.

Оправа представляет собой железную сварную конструкцию, прикрепленную болтами к нижнему кольцу трубы телескопа.

В августе 1978 года в обсерваторию было доставлено второе зеркало, которое работает до настоящего времени. В 1979 году оно было алюминировано и установлено на телескоп.

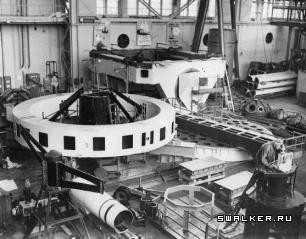

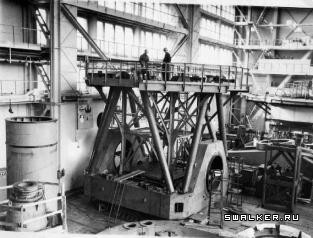

Сборка телескопа в цехе ЛОМО

Для сборки телескопа в ЛОМО в 1961 - 1964 гг. был построен корпус высотой более 50м. В 1965 г. в корпусе были установлены два мостовых крана грузоподъемностью 150 и 30т, проведена сборка специальных напольных монтажных плит для узлов телескопа, изготовлен специальный фундамент для сборки телескопа. С начала 1966 г. началась сборка узлов и самого телескопа, которая была завершена в сентябре 1967 г.

Сборка велась по специальному проекту организации работ под руководством Б.К.Иоаннисиани и В.Б.Лабинского.

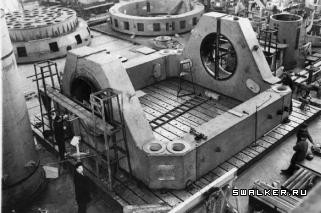

Фото 9. Верхнее кольцо.

Фото 10. Часть трубы.

Фото 11. Средник.

Параллельно со сборкой телескопа велась работа по изготовлению и наладке его важнейших узлов, многие из которых сами по себе являются уникальными. К ним необходимо отнести главный спектрограф телескопа с зеркалом диаметром 2 м; гид, представляющий собой телескоп со световым диаметром 700 мм со сложнейшими и точнейшими оптическими, фотоэлектрическими и телевизионными системами; электронную цифровую управляющую машину и др.

Одновременно велось опробование механизмов маслопитания и самих гидравлических опор, систем автоматической балансировки, стакана первичного фокуса, механизмов разгрузки зеркала, системы приводов, сигнализации, связи и др.

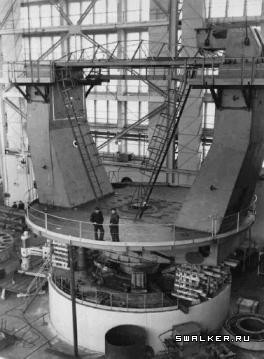

Фото 12. Опорно-поворотная часть.

Фото 13. Система маслопитания.

7 мая 1968 г. заводские испытания телескопа в сборочном корпусе ЛОМО были успешно закончены. При испытаниях на место главного зеркала и оправы с механизмами разгрузки был установлен железобетонный имитатор, уравновешивающий трубу.

После демонтажа телескопа и приборов системы управления летом 1968г. все крупногабаритные узлы и детали телескопа были доставлены в обсерваторию.

Транспортировка телескопа в обсерваторию

3 июня 1968 г. после демонтажа телескопа началась погрузка первой партии крупногабаритных деталей, специально подготовленных для транспортировки в обсерваторию. Обязанности генерального перевозчика деталей узлов телескопа, были возложены на Главмосавтотранс.

Первым рейсом в период с 3 июня по 6 июля 1968 г. была осуществлена доставка стоек телескопа, червячных колес, имитатора главного зеркала.

Фото 15, 16, 17. Транспортировка деталей телескопа.

Вторым рейсом с 24 июля по 22 августа 1968 г. были доставлены наиболее тяжелые (до 90 т) и габаритные детали телескопа.

В 1969 г. Главмосавтотранс доставил уникальную вакуумную установку для алюминирования главного зеркала телескопа для последующего монтажа в специальном помещении обсерватории.

В июне 1974 г. начался ответственный этап транспортировки зеркала в обсерваторию. После изготовления зеркало было законсервировано специальной защитной пленкой и установлено на амортизационные опоры в специальный транспортный контейнер с высокой степенью теплоизоляции. Внутри контейнера были установлены датчики ускорений и температуры. Имея в виду исключительную ценность зеркала и учитывая, что в случае его повреждения дублер сможет быть изготовлен не раньше, чем через 3 - 4 года из имеющейся второй заготовки, были приняты чрезвычайные меры предосторожности при транспортировке зеркала.

Было принято решение о проведении пробной транспортировки имитатора зеркала по всему маршруту. Такой рейс был осуществлен с 12 мая по 5 июня 1974 г.

В результате транспортировки имитатора были разработаны и окончательно установлены технические условия на перевозку зеркала (скорости на ровных участках пути, на подъемах, движении на воде, места стоянок, методы борьбы с перегревом и т.п).

После возвращения из рейса было решено кроме общей грозозащиты предусмотреть дополнительную защиту от прямого попадания молнии в контейнер.

30 июня 1974 г. трейлеры с погруженным контейнером и оправой зеркала отправились из Лыткарино до Московского южного речного порта. Затем со специального причала трейлеры были установлены на баржу, закреплены и с помощью мощного буксира двинулись в путь в сопровождении специальной бригады на отдельном судне через канал Москва - Волга, по Волге и каналу Волго - Дон до Ростова-на-Дону.

В Ростове-на-Дону трейлеры через специальный причал выехали на берег и продолжили движение в сопровождении автомашин и мотоциклистов ГАИ по дорогам Северного Кавказа до обсерватории. 21 августа груз был благополучно доставлен. Комиссия проверила его сохранность, контейнер вновь был закрыт и установлен в специальный склад. В течение всего времени хранения температура зеркала внутри контейнера тщательно контролировалась.

Башня БТА

В 1967 г. было начато строительство специальной астрофизической обсерватории с башней высотой 53 м в Карачаево-Черкесской области Ставропольского края близ станицы Зеленчукской по проекту, выполненному Главным архитектором и автором проекта Д.Х.Еникеевым.

Обсерватория располагается в отрогах Главного Кавказского хребта на горном плато возле г. Пастухова на высоте 2070.

Фото 18, 19. Монтаж башни телескопа.

В апреле 1969 г. строительные организации совместно с ЛОМО приступили к монтажу 58 закладных деталей телескопа в башне обсерватории. В 1971 г. были завершены основные строительные работы и была начата работа по установке и монтажу основных конструктивных элементов телескопа. 25 января 1972 г. башня телескопа была принята Госкомиссией в эксплуатацию. Проектом предусматривалось строительство не только здания самой обсерватории, но и энергоблока, систем водоснабжения и электропитания, домов для ученых, горной дороги протяженностью 16 км, рассчитанной на транспортировку крупногабаритных грузов, и ряд других объектов.

Фото 20. Козловой кран.

Фото 21. Строительство технического блока.

Площадь, занимаемая научной площадкой, равна 50 га. На площадке размещается башня БТА с техническим блоком.

В километровом удалении от научных объектов построены гостиница астрономов-наблюдателей, жилой дом обслуживающего персонала и другие хозяйственные постройки.

Фото 22, 23. Строительство гостиницы и 8-ми квартирного дома.

Проектирование башни требовало решения ряда специальных задач, а именно: соблюдение строжайшего термостатического режима, как в отношении ограждающих конструкций, так и в отношении внутреннего пространства, где устанавливается телескоп; создание наиболее обтекаемой формы здания для обеспечения наилучших аэродинамических условий; подкупольное пространство не должно прогреваться солнечными лучами и должно быть защищено от проникновения атмосферных осадков; конструкции башни и купола должны обладать максимальной сборностью при минимально возможном весе, чтобы в условиях высокогорного района обеспечить легкую транспортировку и сократить сроки строительства.

После неоднократного обсуждения и рассмотрения вариантов архитектурно-планировочного решения башни БТА Межведомственным советом был принят вариант отдельно стоящей башни с техническим блоком. Диаметр астрономического вращающегося купола равен 45,2 м, а открывающееся, для ведения наблюдений, забрало на куполе оставляет щель шириной 11 м.

Стены башни и купола изготовлены из тонких трехслойных алюминиевых панелей с запрессованным пенопластом. Такие панели применяются в строительстве астрономических сооружений впервые. В подкупольном пространстве всегда должна соблюдаться температура, равная предполагаемой ночной температуре воздуха, поэтому подкупольное пространство герметизировано и термостатируется. Для этой цели купол по всему периметру в месте соприкосновения с нижележащей частью здания специально уплотнен. Забрало в закрытом состоянии уплотняется по контуру специальными надувными шлангами.

Два ряда алюминиевых панелей на куполе, образующих внешнюю обшивку, и продуваемая воздушная прослойка между ними толщиной 2 м надежно защищают подкупольное пространство и телескоп от нагревания солнцем в дневное время.

В подкупольном пространстве размещены центральный пульт управления телескопом и куполом и экскурсионная галерея. Рядом расположены два цеха со вспомогательными помещениями для алюминирования зеркал телескопа.

Впервые в практике проектирования удалось разместить агрегаты алюминирования в подкупольном пространстве, и этим избавиться от рискованных перевозок для алюминирования уникального шестиметрового зеркала в другое здание.

Главное зеркало телескопа в оправе для алюминирования перевозится в цеха алюминирования на специальных катках по рельсам, уложенным в перекрытии эстакад. Поворотным кругом для перемещения «тележки» зеркала с рельс подготовительного цеха на рельсы цеха алюминирования служит платформа самого телескопа.

Для удобства обслуживания телескопа и входа наблюдателя в кабину первичного фокуса (что возможно при горизонтальном положении телескопа) здесь предусмотрены два кольцевых балкона.

Вся тысячетонная масса купола движется плавно, синхронно с телескопом.

В башне БТА предусмотрено все для обеспечения работы наблюдателей.

Вакуумная установка для алюминирования зеркал телескопа

Алюминиевые светоотражающие покрытия зеркальной оптики телескопов требуют периодического обновления.

Наибольшие трудности представляет алюминирование отражающей поверхности главного зеркала. На площади в 28 м2 в глубоком вакууме должен быть нанесен равномерный слой чистого алюминия толщиной около 1/10000 мм. Для этого Горьковским машиностроительным заводом спроектирована и изготовлена специальная уникальная вакуумная установка ВУАЗ-6 (главный конструктор установки Ю.В.Фадеев).

Работа начата в марте 1963 г., в 1968 г. было закончено изготовление установки и в 1970 г. начат ее монтаж в обсерватории. После монтажа и опробования всего комплекса оборудования были выявлены и учтены предложения по улучшению отдельных элементов установки.

Фото 24, 25. Вакуумная установка алюминирования зеркала.

Необходимо отметить, что впервые в мире была создана вакуумная установка столь большого диаметра для алюминирования. Зеркало подвергается алюминированию без извлечения из оправы и при установленных механизмах разгрузки, что сокращает вспомогательное время, повышает эффективность телескопа и обеспечивает удобство в эксплуатации. Обычно процесс алюминирования связан с прекращением на это время работы инструмента. Оправу с зеркалом демонтируют с трубы телескопа, вынимают все механизмы разгрузки (60 механизмов и 480 болтов), поднимают зеркало и устанавливают его под колпак вакуумной установки. Созданная вакуумная установка позволила сократить время на алюминирование до 10 - 15 дней. Зеркало не демонтируется из оправы. Штатная оправа герметична и выполняет роль поддона ВУАЗ-6. Ввиду того, что в оправе находятся вакуумно «не чистые» механизмы разгрузки, объем под зеркалом изолируется от объема над зеркалом специальным кольцевым уплотнением. При работе в верхнем объеме создается необходимый (р= 1*10-6 мм рт. ст.) высокий вакуум, а в нижнем объеме (р= 1*10-2 мм рт. ст.) низкий вакуум. В случае изменения заданного режима, срабатывает аварийный предохранительный клапан.

Алюминирование мелких зеркал (зеркала первой камеры спектрографа диаметром 2100 мм и др.) производится на этой же установке с помощью специального поддона. Вакуумная установка находится на уровне пола подкупольного этажа вблизи телескопа.

Монтаж, наладка и приемка телескопа в обсерватории

Сборка телескопа началась в марте 1969 г. Монтаж был начат с опорных частей телескопа. Загрузка крупногабаритных частей телескопа производилась через отверстие в куполе башни с помощью мощного козлового крана высотой 65 м.

Укрупненно процесс сборки можно описать следующим образом.

Первыми, в подвальных помещениях башни телескопа, были установлены подшипник нижней опоры, конус вертикальной оси и червячная шестерня привода этой оси. В подкупольном пространстве башни были смонтированы платформы телескопа и гидростатические подшипники вертикальной оси, затем на платформе были установлены две стойки телескопа.

Фото 26, 27. Монтаж опорно-поворотной части телескопа.

Фото 28, 29. Монтаж трубы телескопа.

Отдельно собиралась труба телескопа, и после установки гидростатических подшипников горизонтальной оси была поднята на место.

Была проведена очень точная взаимная ориентировка телескопа и вакуумной камеры ВУАЗ-6, что весьма важно для исключения разворотов зеркала при перевозке его на алюминирование.

После установки трубы на телескоп к ней был пристыкован имитатор главного зеркала. На имитаторе было установлено небольшое зеркало, с помощью которого велись предварительные юстировочные работы.

К середине 1974 г. была закончена отладка основных систем телескопа, опробованы все приводы телескопа, системы управления, наведения и слежения, определены основные точности механизмов и систем. Работы проводились совместно с учеными специальной астрофизической обсерватории.

21 августа 1974 г. в обсерваторию доставлено главное зеркало и его оправа. Перед установкой зеркала в оправу надо было проверить пристыковку оправы к нижнему кольцу трубы телескопа, а также к фланцу вакуумной установки ВУАЗ-6. Затем необходимо было удалить с оправы все следы коррозии, проверить герметичность ее, заварить все неплотные швы и окрасить специальной, вакуумно-плотной, краской. До окончания этих операций зеркало постепенно принимало температуру подкупольного пространства обсерватории.

В конце сентября 1974 г. зеркало было распаковано, расконсервировано, очищено и установлено в оправу.

В течение октября производилась установка механизмов разгрузки, проверка их работы и, наконец, пристыковка зеркала в оправе к трубе телескопа.

Для проверки качества зеркала и комплексной проверки работы всех систем телескопа было принято решение на этом этапе работ зеркало не алюминировать, тем более, что от неалюминированной поверхности зеркала отражается около 4% падающего света - величина вполне достаточная для проведения астрономических исследований с целью определения качества телескопа на первом этапе.

В результате проведенных испытаний и рассмотрения результатов работ по контролю отдельных элементов и систем телескоп был передан в опытную эксплуатацию 3 ноября 1974 г.

В течение зимы 1974 - 1975 гг. и весны 1975 г. велась опытная эксплуатация телескопа по согласованной программе. Предполагалось проведение тщательных исследований комплекса телескопа в процессе конкретных астрономических наблюдений, обучение эксплуатационного персонала самостоятельной работе на всех сложных системах и приборах комплекса, а также выработка предложений по дальнейшему усовершенствованию отдельных элементов телескопа.

После тщательной корректировки положения преобразователей «угол-код» по звездам суммарная ошибка наведения не превышала 10”, что превышает точности наведения экваториальных телескопов. В экваториальных телескопах считается отличным результатом, если часовое ведение обеспечивает стабильность, при которой уход звезды не превышает 0,1” за 10 сек. На альтазимутальном телескопе БТА уход звезды при программном управлении не превышает 10” по азимуту и 1” по зенитному расстоянию за 30 мин.

Суммарная ошибка слежения за звездой при работе с автоматической коррекцией не превышает 0,2 диаметра изображения звезды.

30 декабря 1975 г. утвержден акт Государственной межведомственной комиссии по приемке в эксплуатацию Большого азимутального телескопа.

Создание принципиально новой монтировки в отличие от экваториальной позволило значительно сократить массу телескопа, повысить жесткость металлоконструкции, упростить схему телескопа, уменьшить количество вспомогательных плоских зеркал и обеспечить удобство работы со светоприемной аппаратурой.

Комментарии - всего 2